Aerożele w postaci proszku lub pyłu są znane od dawna. Samuel S. Kistler, wynalazca aerożeli, sprzedał licencję na swoją technologię w roku 1940 firmie Monsanto Corporation w stanie Massachusetts, która rozpoczęła ich produkcję w roku 1942. Wyroby te były sprzedawane przez wiele lat pod nazwami handlowymi „Santocel”, „Santocel-C”, „Santocel-54” i „Santocel-Z”. „Santocel” był wykorzystywany jako dodatek do kosmetyków i past do zębów oraz jako składnik matujący farb. Jednakże rynki były gotowe na nowe, ekonomicznie konkurencyjne materiały, takie jak krzemionka pirogeniczna. W rezultacie, Monsanto zakończyła produkcję Santocelu w roku 1970. Proszki aerożelowe znalazły zastosowanie jako izolacje, wypełniacze, materiały zagęszczające i wzmocnienia w oponach. Pod koniec lat 50. i na początku lat 60. rozpoznano unikalne właściwości izolacyjne aerożeli i Johns-Manville Corporation otrzymała patenty na materiały izolacyjne wykonane z aerożelu krzemionkowego. Proszki aerożelu krzemionkowego zostały wzmocnione włóknami szklanymi i połączone ze zmętniaczami dla wytworzenia materiałów izolacyjnych, będących lepszymi izolatorami niż powietrze. Ponieważ aerożele nie były łatwo dostępne, w materiałach tych stosowano krzemionkę pirogeniczną. Obecnie technologia ta jest używana nadal w kilku firmach produkcyjnych w USA i w Europie. W temperaturach poniżej 350°C aerożele monolityczne mają mniejsze przewodności cieplne niż produkty konkurencyjne. W wyższych temperaturach materiały izolacyjne z mikroporowatej krzemionki Microsil Zircar, WDS Ultra Porextherm i Aerogaurd Microtherm mogą mieć mniejsze przewodności cieplne niż aerożele monolityczne. Gęstości produktów konkurencyjnych są 2-3 razy większe od typowych izolacji aerożelowych, lecz mają większe współczynniki ekstynkcji wskutek lepszego zmętniania izolacji. Mikroporowate produkty krzemionkowe są hydrofilowe i są nieodwracalnie uszkadzane przez oleje, rozpuszczalniki organiczne, wilgoć i wodę. Są również pyliste i wiele z nich kapsułuje się w tkaninie w celu zmniejszenia pylenia. Jednakże, aerożele monolityczne mogą być wzmacniane za pomocą odpowiednich dodatków dla zwiększenia efektywności cieplnej w wyższych temperaturach.

PRODUKCJA AEROŻELI

Aerożele, w szczególności aerożele krzemionkowe, mogą być wytwarzane z różnych surowców, takich jak:

- metakrzemian sodu,

- organosilany,

- siloksany,

- łuski ryżowe.

Tańszymi materiałami są metakrzemian sodu lub szkło wodne. Jednakże ze związków tych należy usunąć jony sodu za pomocą kolumn jonitowych lub przez wytrącenie w postaci soli.

Produkcja Santocelu polegała na dodaniu rozcieńczonego metakrzemianu sodu w celu rozcieńczenia kwasu siarkowego. Wraz z upływem czasu masa tworzyła stały żel, nawet przy bardzo małej zawartości krzemionki. Siarczan sodu był usuwany poprzez płukanie żelu wodą, którą następnie wypierano za pomocą alkoholu. Otrzymany żel był podgrzewany w autoklawie pod ciśnieniem, aż do osiągnięcia warunków krytycznych. Płyn natychmiast zamieniał się w gaz. W wyniku takiego procesu nie występował skurcz żelu.

Jedyną zmianą było zastąpienie płynu powietrzem i uzyskanie suchego żelu. Produkt ten przypominał strukturę wilgotnego żelu i stąd nazwa aerożel. Organosilany można hydrolizować i żelować w celu uzyskania alkożeli, z których, wskutek procesu suszenia, otrzymuje się aerożele. W latach 70. rząd francuski, poszukując metody przechowywania tlenu i paliw rakietowych w porowatych materiałach, zwrócił się o pomoc do Stanisława Teichnera z Uniwersytetu Clauda Bernarda. Prace naukowca doprowadziły bezpośrednio do jednego z największych postępów w dziedzinie produkcji aerożeli, czyli zastosowania chemii zol-żel do otrzymania aerożelu krzemionkowego.

W technologii tej zastąpiono metakrzemian sodu, używany przez Kistlera, alkoksysilanem. Hydroliza TMOS w roztworze metanolu wytwarzała żel (zwany alkożelem) jednoetapowo. Technologia ta wyeliminowała dwie wady metody Kistlera – etap wymiany woda-alkohol oraz obecność soli nieorganicznych w żelu. Suszenie tych alkożeli w nadkrytycznych warunkach alkoholowych pozwalało uzyskać wysokiej jakości aerożele krzemionkowe. W kolejnych latach zarówno grupa Teichnera jak i inni naukowcy rozwijali tę koncepcję, by otrzymać jak najszerszy asortyment aerożeli tlenu metalu. W wyniku rozwoju podejścia alkoksysilanowego do syntetyzowania aerożeli krzemionkowych, P. Tewari opracował ulepszony proces osuszania, w którym zastosowano nadkrytyczne CO2 zamiast nadkrytycznego alkoholu. Ramamurthi opracował technologię wytwarzania luźnych aerożeli wzmocnionych włóknem szklanym, znacznie mocniejszych od aerożeli monolitycznych. J. Ryu zastosował ciągłą włókninę do produkcji giętkiego aerożelowego materiału izolacyjnego. Stepanian opracował maty aerożelowe wzmocnione włóknem szklanym, o przewodności cieplnej podobnej do aerożeli niewzmocnionych, nadające się do zastosowania w przemyśle.

W przypadku aerożeli, które mają być stosowane w trwały sposób wymagana jest dodatkowa właściwość, tj. aerożele krzemionkowe muszą wykazywać dobre właściwości hydrofobowe dla uzyskania trwałości w długim okresie użytkowania. H. Yokogawa i M. Yokoyama opracowali technologię wytwarzania aerożeli hydrofobowych poprzez obróbkę żeli odczynnikiem wiążącym się z powierzchnią aerożeli krzemionkowych. Firma K.P. Lee et al. opracowała metodę regularnej produkcji mat wzmocnionych włóknem szklanym, a w efekcie dalszego rozwoju, nadkrytyczną technologię osuszania, skracającą czas suszenia z 3 dni do mniej niż 1 dnia.

PRODUKCJA WYROBÓW AEROŻELOWYCH

Aerożele lub maty aerożelowe mogą być produkowane w różnorodnej formie, co pozwala na szerokie ich zastosowanie. Maty aerożelowe wymagają często uformowania w kilku warstwach. Warstwy takie można łączyć za pomocą owinięć wiążących, sklejenia lub procesu igłowania, gdzie włókna w kilku warstwach maty można umieścić poprzecznie w celu związania razem wielowarstwowego produktu.

Laminowanie mat aerożelowych

Jedną z podstawowych metod produkcji materiałów wielowarstwowych jest laminowanie. Maty aerożelowe można laminować za pomocą różnych, wrażliwych na ciepło, cienkich warstewek środków klejących. Do laminowania wykorzystuje się różne środki klejące, z których wiele skutecznie przywiera do mat aerożelowych i jest używanych do laminowania aerożelu z innymi materiałami. Należą do nich: rozpuszczalnikowe i płynne środki klejące na bazie wody oraz mastyki a także topliwe środki klejące w wielu postaciach, które mogą być 100% produktami bezrozpuszczalnikowymi, takimi jak epoksydy AIB i silikony. Przy doborze środka klejącego do laminowania mat aerożelowych z innymi materiałami, pod uwagę bierze się dwa główne czynniki:

1) Materiał, do którego ma być przyklejona mata aerożelowa: w większości przypadków połączenie z matą aerożelową jest łatwiejsze niż połączenie z innymi materiałami w wyprodukowanym elemencie, co powoduje położenie głównego nacisku przy doborze środka klejącego na zdolność środków klejących do połączenia z innymi materiałami w kompozycie.

2) Potencjalne skutki oddziaływania środka klejącego na matę aerożelową: niektóre rozpuszczalniki węglowodorowe mogą uszkodzić strukturę aerożelową, zwiększając pozorną przewodność cieplną. Ogólnie mówiąc, w przypadku środka klejącego na bazie rozpuszczalnika, im szybsze wysychanie rozpuszczalnika w środku klejącym i im większa lepkość środka klejącego, tym mniej prawdopodobne poważne uszkodzenie przez niego struktury aerożelowej. Efekt ten można również zaobserwować w przypadku 100% produktów bezrozpuszczalnikowych, gdy będą mieć małą lepkość i wykazywać zbyt długi czas utwardzania, mogą przenikać i uszkodzić strukturę aerożelu. Środki klejące na bazie wody nie mają takiego oddziaływania na aerożele hydrofobowe, jednakże stosując je w uszczelnianych kompozytach należy zachować ostrożność. Woda zamknięta w kompozycie może pogorszyć efektywność cieplną układu, ponieważ ciepło jest przenoszone przez konwekcję pary wodnej. W przypadku zastosowania środków klejących na bazie wody, należy usunąć wodę przed uszczelnieniem końcowego kompozytu. Aerożele lub maty aerożelowe mogą posiadać dodatkowe warstwy spełniające dodatkowe funkcje, np. warstwę refleksyjną składającą się z cienkiej warstewki metalowej lub folii. Warstwy takie zawierają folię aluminiową, metalizowane folie poliolefinowe, łącznie z aluminiowanym Mylarem oraz inne opcje. Takie metalowe powierzchnie wprowadzają dodatkową barierę dla radiacyjnej wymiany ciepła, zapewniając niski transfer ciepła przez warstwy izolacyjne. Do materiału izolacyjnego można wprowadzić również dodatkowe warstwy absorbujące lub rozpraszające ciepło. W zastosowaniach akustycznych mogą to być warstwy lub materiały wspomagające rozpraszanie lub pochłanianie dźwięku. W wyniku ich zastosowania uzyskuje się zwiększenie skuteczności izolacji akustycznej aerożeli lub mat aerożelowych. Izolacja tego typu może mieć budowę wielowarstwową, w której warstwy aerożelowe mogą być ułożone na przemian z innymi warstwami funkcjonalnymi. Wiele warstw mat aerożelowych można połączyć razem za pomocą metody igłowania, gdzie włókna z jednej warstwy są wciągane do i/lub połączone poprzecznie z inną warstwą. W celu uzyskania struktury warstwowej do zastosowania jako izolacji, warstwy przepuszczalne lub nieprzepuszczalne z różnych materiałów można ułożyć naprzemiennie z warstwami aerożelu. Warstwa przepuszczalna umożliwia odparowanie każdej zamkniętej wilgoci i uwolnienie jej na zewnątrz w przypadku, gdy powierzchnia izolacyjna jest gorąca. Jednym z przykładów jest gorąca rura z uszkodzoną izolacją nasiąkniętą wodą, którą można owinąć matami aerożelowymi z opcjonalnymi warstwami przepuszczalnymi. Izolacja aerożelowa utrzymuje ciepło wewnątrz, podnosząc w ten sposób wewnętrzną temperaturę. W ten sposób ułatwia się odparowanie i usunięcie każdej zamkniętej wody lub wilgoci, skutecznie osuszając mokrą izolację.

ELASTYCZNOŚĆ AEROŻELU

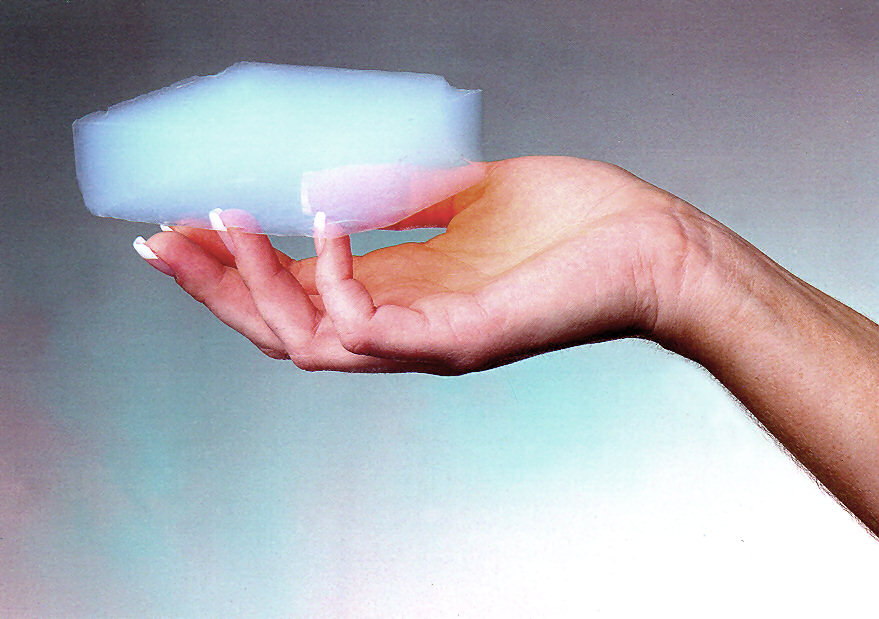

Produkcja dopasowana do kształtów i powierzchni Aerożele lub maty aerożelowe mogą być dostosowane do różnych kształtów i powierzchni. Giętkość mat aerożelowych odgrywa tutaj decydującą

rolę. W celu uzyskania aerożeli dopasowanych do powierzchni lub kształtów, wokół których będą owijane, wprowadza się dodatkowe warstwy, takie jak średnio sztywne warstwy metalowe. Aerożele można kształtować termicznie w połączeniu z materiałem piankowym, tak by dopasować je do określonego kształtu. Maty aerożelowe umieszcza się w planowanym miejscu, a wokół aerożeli dodaje się piankę lub prekursory pianek, żeby zapewnić jak najwyższą jakość kształtowania termicznego.

POWŁOKI

Aerożele można pokrywać organicznymi lub nieorganicznymi materiałami powłokowymi. Przykładem są materiały akrylowe lub polisyloksanowe, które produktowi końcowemu pozwalają uzyskać wszelkie wymagane od niego właściwości.